본문

제품 정보

추천분석기기 연속절편 3D현미경 시스템

Maker : Nakayama Electric Co., Ltd.

Model: Genus_3D

장비명: 연속절편 3D현미경 시스템

용도 : 박막 에칭 (Etching) 장비

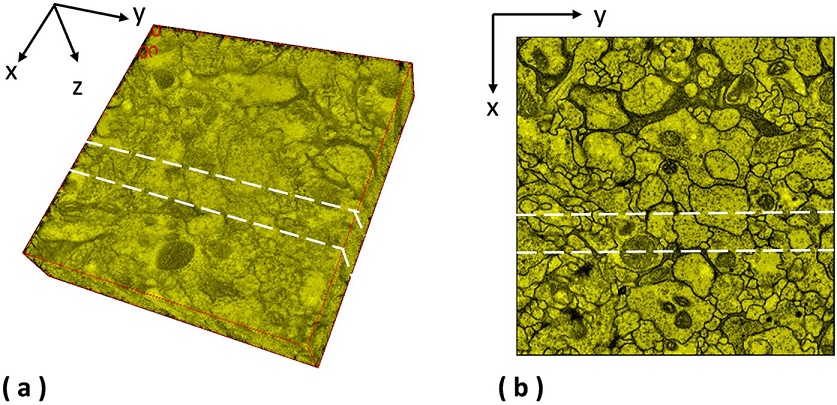

금속·무기 재료·복합 재료 등을 대상으로 **자동으로 연속 절편(serial sectioning)**을 하고, 각 절편 면을 현미경으로 촬영하여 **3차원 이미지 복원(3D 이미지화)**

제품설명

♣ 장비 소개

Genus_3D는 금속·무기 재료·복합재료(예: 경도가 서로 다른 금속과 수지 복합체) 등을 대상으로 **자동으로 연속 절편(serial sectioning)**을 수행하고,

각 절편면을 현미경으로 관찰하여 **3차원의 이미지로 복원(3D 이미지화)**하는 시스템입니다.

절편 → 연마 → 세척 → 건조 → 필요시 에칭(전해 등) 등 후처리를 컴퓨터 제어로 연속적으로 진행하고, 관찰·촬영까지 통합되어 있는 자동화된 장비입니다.

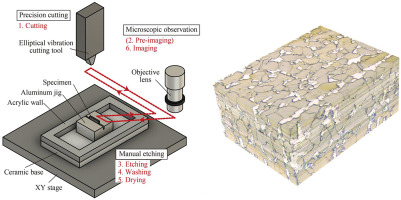

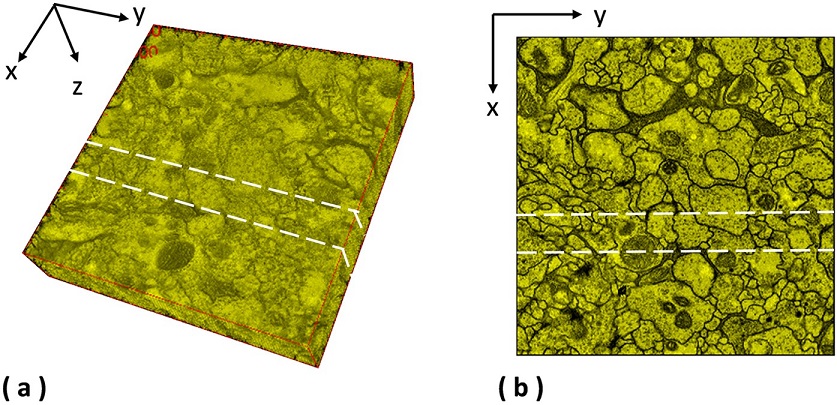

주로 재료 내부의 조직 구조, 계면, 결함(공극, 균열, 개재물) 등을 3차원적으로 파악하고자 할 때 유용한 장비입니다.

(예: 문헌에서는 연속절편 깊이를 약 0.5 µm로 설정한 사례가 있습니다)

♣ 기능및 장점

기능

연속 절편 자동화: 일정한 간격으로 자동 연마 및 절단을 반복해 내부 조직을 층별로 노출 시킵니다.

예컨대 한 논문에서는 “자동 연마 깊이 약 0.5 µm/회”라는 수치가 사용된 바 있습니다.

절편면 처리:

연마 → 세척 → 건조 → 필요시 전해 에칭(electro‐etching) 등의 처리가 통합되어 있습니다.

고해상도 현미경 영상 획득: 촬영된 이미지가 이후 3D로 복원 가능하게 설계되어 있습니다.

(예: 500만 화소 카메라 )

두께 측정 via 레이저:

트윈 레이저를 이용해 연마된 각 층의 두께(절삭 또는 연마 깊이)를 정밀 측정 가능합니다.

다른 분석장비와의 연계성:

절편면을 별도로 탈착하여 Electron Backscatter Diffraction(EBSD), Energy Dispersive X‑ray Spectroscopy(EDS) 원소분석, 경도 측정기 등으로 이동 분석이 가능하도록 홀더(시료탑재장치)를 제공합니다.

장점

내부 조직 및 계면을 3차원적으로 시각화할 수 있어, 전통적인 단면 관찰만으로는 놓칠 수 있는 결함이나 복잡한 기공 구조, 개재물의 분포 등을 보다 입체적으로 평가할 수 있습니다.

자동화된 프로세스 덕분에 반복성(reproducibility)이 높고, 사람 손으로 일일이 연마 및 관찰하는 방식 대비 인력 부담이 적고 오류 가능성이 낮습니다.

복합재료나 이종재료(경도가 다른 금속+수지 등)처럼 연마가 어려운 시료에서도 균일한 절편두께와 깔끔한 표면을 확보할 수 있는 잠재력이 있습니다.

다른 분석기기로의 연계성이 좋기 때문에, “미시구조 분석 → 단면탐색 → 3D 복원 → 추가 분석”의 워크플로우를 한 장비에서 효율적으로 연결할 수 있습니다.

예컨대 한 철강재료 연구에서는 “연속절편법(Serial Sectioning Method)을 이용해 3D현미경 분석(Genus_3D 사용)”을 통해

prior austenite grain boundary 주변의 상(coarsening) 거동을 평가한 바 있습니다.

자동 연속절편 3D현미경 시스템 개발 논문에서 Genus_3D가 인용되어 있으며, 재료 미세구조의 정량적 평가 및 3D 토폴로지 분석이 가능합니다.

[]

- 컴퓨터 제어로 균질한 간격의 시료 자동 정밀 연마, 세척, 건조, 에칭(전해) 기능

- 금속, 무기 재료, 복합 소재(경도가 다른 금속과 수지의 복합 재료) 등 시료의 자동 연속 절편, 그리고 그 절편면을 현미경을 이용한 촬영으로 3D 이미지로 구현하는 시스템

- 시료 내부 조직(계면, 구조), 결함 평가(공극, 균열, 개재물), 등의 현미경 관찰 및 3D 이미지 획득 (500만 화소 카메라)

- 트윈 레이저를 이용한 연마 두께 측정

- 현미경 관찰 중 탈착하여 전자현미경의 EBSD, EDS 원소 분석, 경도 측정 장비 등과 호환 분석 가능한 홀더(Holder) 제공

고려해야 할 점 및 유의사항

시료 준비:

절편 연속 작업에 앞서 시료의 초기 연마 및 기계적 고정이 중요합니다. 특히 복합재료나 경도가 크게 다른 재료의 경우, 시편 고정, 진동 최소화, 열변형 방지 등의 조건이 중요합니다.

절편 간격 설정:

3D 복원 품질은 절편 간격(thickness step) 및 이미지 해상도에 크게 좌우됩니다. 위 문헌에서 언급된 약 0.5 µm 간격은 매우 미세한 수준이며, 목적에 따라 간격을 조절해야 합니다.

데이터 처리량 및 복원 소프트웨어: 자동 절편→관찰로 얻은 이미지가 많을 경우(수백~수천장), 이미지 정렬, 보정, 3D 복원용 소프트웨어 및 하드웨어 사양이 중요합니다.

예컨대 위 사례에서는 Avizo(Thermo Fisher) 소프트웨어를 사용해 복원했다고 합니다.

관찰 및 분석 목적에 부합하는 검토: 예를 들어 계면 분석, 내부균열 탐색, 개재물 분포 등 목적이 명확해야 절편 단계 수, 현미경 배율, 에칭 조건 등이 적절히 설정될 수 있습니다.

비용 및 시간:

자동화되어 있더라도 연속 절편 및 이미지 획득 → 복원까지 걸리는 시간이 만만치 않습니다.

또한 장비 유지 보수, 소모품(연마 패드, 에칭 액 등) 비용도 고려해야 합니다.

복합 재료의 경우 연마 난이도: 금속 + 수지 등 이종 재료 조합 시 연마 시 수지 부분이 과도하게 연마 되거나 금속 부분이 탈락하는 문제 등이 발생할 수 있으므로, 연마 조건(속도, 부하, 냉각) 설정이 중요합니다.

해상도 제한: 본 장비는 광학계(현미경)를 사용한 연속 절편 방식이므로, 나노 스케일 수준(예: 수십 nm 이하)의 구조 까지는 한계가 있을 수 있습니다.

매우 미세한 나노 개재물이나 결정립계 등을 분석하려면 SEM/EBSD/가공 단면 기술과 병용 해야 합니다.

3차원 재구성 정확도:

이미지 정렬 오류, 각 층 간 왜곡, 시료 변형 등이 복원 결과에 영향을 줄 수 있으므로 실험 설계 시 이러한 요소를 최소화해야 합니다.

제안된 적용 방향

“금속, 무기 재료, 복합소재(경도가 다른 금속과 수지 복합재료) 등”이라는 대상에는 이 장비가 적합합니다. 적용을 고려하신다면 다음과 같은 방향을 추천드립니다.

복합재료의 계면 및 내부 결함(예: 공극, 균열, 개재물) 분석 시 → 자동 절편과 3D 복원을 통해 입체적 분포를 파악할 수 있음.

금속 재료의 내부 구조(예: 기공망, 결정립계, 내부 응력균열) 분석 시 → 반복적 단면 관찰 방식 대비 효율 및 객관성이 높음.

분석 이후 Electron Backscatter Diffraction(EBSD) 또는 Energy Dispersive X‑ray Spectroscopy(EDS)과 같은 고해상도 분석 장비와 조합하면, 단면 탐색 → 3D 복원 → 상세 분석 흐름을 구축할 수 있음.

시료 형상이나 크기, 절단 가능성(시료 두께, 직경 등)에 대한 사전 확인 필요

— 연속 절편이 가능하도록 시료가 안정적으로 고정되고 연마 가능한 형태여야 합니다.

3D 복원 후 데이터 처리 및 분석을 위한 워크플로우(예: 이미지 정렬, 보정, 3D 시각화, 양적 분석)를 미리 설계해 두면 분석 효율이 높아집니다.

요약

요컨대, Genus_3D는 “자동 연속 절편 + 현미경 이미지 획득 + 3D 재구성”이라는 구성으로 내부 조직/결함/계면 등 복잡한 구조를 3차원적으로 평가할 수 있는 강력한 장비입니다.

특히 귀하가 말씀하신 다양한 재료(금속, 무기재료, 복합소재)에 대한 내부 구조 분석 목적에 매우 적합해 보입니다. 다만, 실험 설계(시료 준비, 간격 설정, 연마조건), 데이터 처리 및 분석 부담, 비용/시간 측면 등도 미리 고려하시는 것이 좋습니다.

♣ 응용 분야

이 장비는 **“시료 내부의 구조를 잘라보지 않고도 층층이 벗기며 3D로 재구성하는 시스템”**이기 때문에,

금속·배터리·복합재료·반도체 패키징·결함 분석 등 시료 내부가 중요한 거의 모든 재료 분야에서 응용할 수 있습니다

1) Ferrite, martensite, pearlite 등 상(phase) 구조와 결정립(grain) 분포 관찰.

2) 용접부 및 접합부 분석: 용접부 열영향부(HAZ), 균열 발생 위치, 용융선 미세 구조 확인.

3) 배터리 전극/전해질 계면 구조 분석 (이차전지)

리튬 배터리 전극-바인더-집전체 계면 결함, 기공 분포 3D 측정.

3) 복합 재료(금속+수지, 탄소섬유복합재) 내부 계면 분석

섬유 분포, 수지 함침성, 계면 박리, void (공극) 구조 관찰.

4) 주조품 / 단조품의 기공 및 개재물(비금속 inclusion) 분석

주조 수축공, 산화물 개재물의 3D 분포 및 크기 분석.

5) 열처리 재료의 마이크로 구조 변화 조사

열처리 전후의 상 변태, 미세조직 성장, 카바이드 석출의 3D 구조.

6) 세라믹/무기재료의 균열 및 다공성 구조 분석

다공성 세라믹, 절연체 내부 균열(ceramic crack) 3D형상 분석.

7) 반도체 패키징 및 TSV(Through-Silicon Via) 구조 관찰

Epoxy, solder bump, TSV 구리충전(Cu fill) 내부 void, 계면 결함 분석.

8) EBSD/EDS 연계 재료학 연구

절편 → EBSD 결정방위 측정 → 3D grain boundary reconstruction.

9) 마이크로 열화(피로, 크립) 손상 평가

금속 피로균열의 초기 발생, 성장 경로를 3D로 추적.

♣ 장비 사양

| application Sample | 금속, 무기물, 복합물질재료 등 |

| Sample size | Resin fixing circular (1", 1.5", 30mm), Holder for SEM Linkage (optional) |

| Sample Measuring | ± 1mm |

| Method measuring range | Resolution 0.01μm |

| Sample Polising | Objective Lens 5 to 80 x |

| Amount measurement | Longitudinal field of view 1.1 ~ 0.07mm |

| Field of View | 1 pixel Width size: 0.4297 to 0.0293μm, * Pixels 2560 pixel x 12920pixel |

| Polishing method | Wet polishing |

| Polishing buff speed | Ф200mm |

| Liquid container | Polishing fluid A, Polishishing fluid B, Etchant (standard Nital Solution), ** 높은 부식성의 용액은 매뉴얼로 조작이 가능합니다. |

| Dimension (Main unit) | 1150 x 900 x 1630(WxDxH)mm |